Wie findet man Scherenhebebühnen direkt vom Hersteller?

Gliederung des Artikels:

– Abschnitt 1: Direktkauf beim Hersteller – Marktüberblick, Gründe und Vorteile

– Abschnitt 2: Technische Typen und Einsatzszenarien von Scherenhebebühnen

– Abschnitt 3: Sicherheit, Normen und Qualität – was wirklich zählt

– Abschnitt 4: Total Cost of Ownership, Finanzierung und Lieferkettenpraxis

– Abschnitt 5: Fazit mit Praxis-Checkliste und Verhandlungstipps

Direktkauf beim Hersteller: Überblick und klare Vorteile

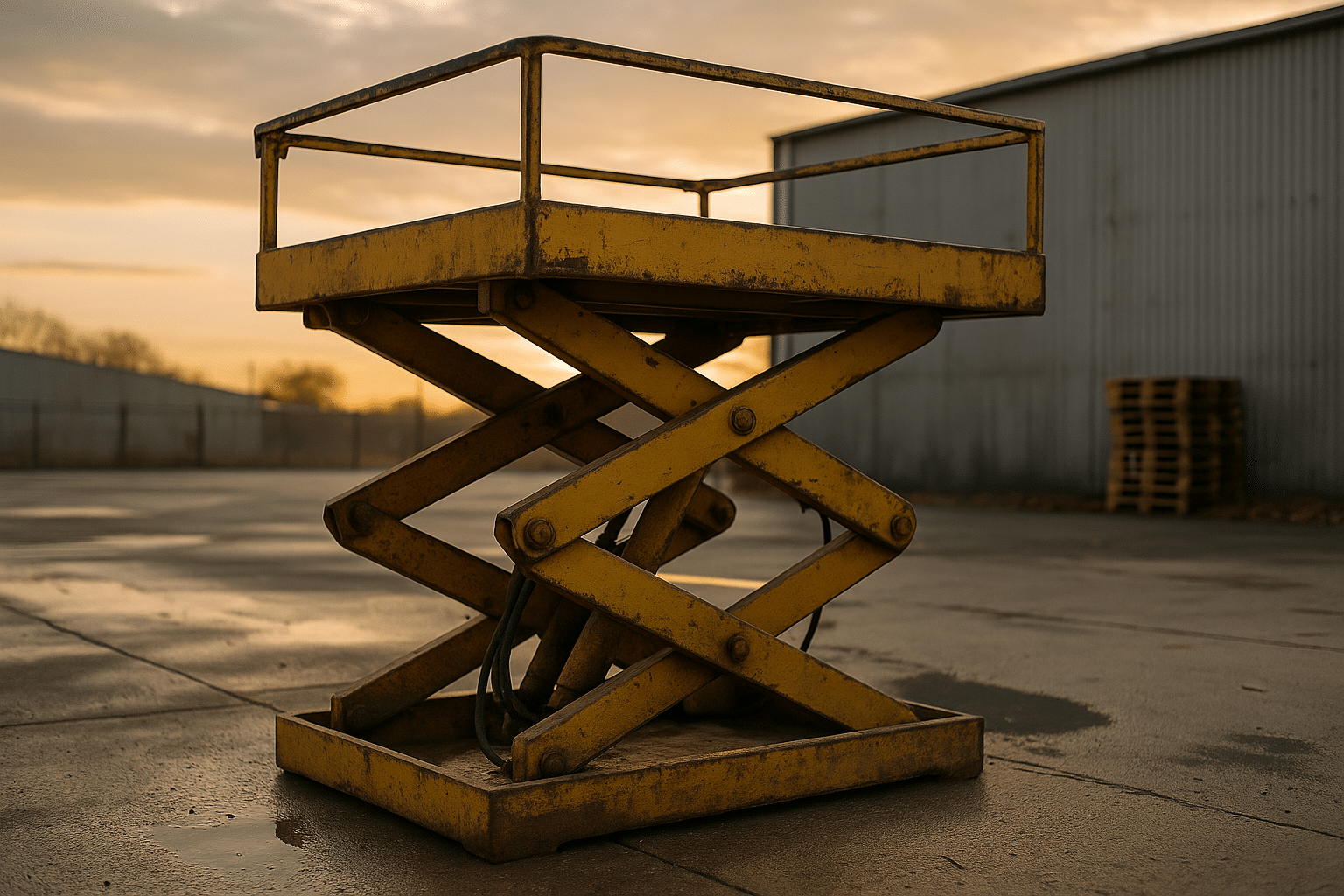

Scherenhebebühnen sind in Werkstätten, Logistik und Fertigung ein leiser Produktivitätsbooster: Sie entlasten Mitarbeitende ergonomisch, beschleunigen Prozesse und erhöhen die Prozessqualität. Wer direkt beim Hersteller kauft, zielt dabei auf Transparenz, Konfigurationsfreiheit und stabile Lieferzusagen. Direktbezug ist besonders relevant, wenn kundenspezifische Maße, besondere Oberflächen oder eine spezifische Steuerungslogik gefragt sind. Während Händler meist ein breites Sortiment kuratieren, fokussiert der Hersteller auf tiefe Produktkenntnis, Optionen und Engineering-Unterstützung – ein Vorteil, wenn es um Lastkollektive, Taktzeiten oder Schnittstellen zu Fördertechnik geht.

In der Praxis lassen sich durch den Direktkauf je nach Projektkomplexität und Stückzahl oft Effizienzgewinne realisieren. Preislich sind, abhängig von Branche und Verhandlung, Einsparungen im einstelligen bis niedrigen zweistelligen Prozentbereich möglich – ebenso relevant sind jedoch die qualitativen Effekte: schnellere Rücksprachen, Zugriff auf Konstrukteursteam und verlässliche Dokumentation. Typische Lieferzeiten reichen von 2–4 Wochen für Lagerware bis 6–12 Wochen für maßgefertigte Anlagen. Wer Kapazitäten und Auslastung im Blick behält, kann mit abgestimmter Terminierung Montagefenster sichern und Stillstände vermeiden.

Worum geht es beim Direktkauf konkret? Drei Kernargumente stechen hervor:

– Technische Passung: Plattformgröße, Hubweg, Zyklusdauer, Schutzart, Korrosionsschutz exakt passend zum Einsatz.

– Prozessintegration: elektrische/steuerungstechnische Schnittstellen ohne Zusatzboxen, saubere CE-Dokumentation.

– Lebenszyklus-Sicht: Ersatzteile, Wartungspläne, Schulungen direkt aus einer Hand.

Dem stehen auch Grenzen gegenüber: Bei sehr kleinen Stückzahlen oder Standardanwendungen kann ein Händler mit kurzfristiger Verfügbarkeit, lokalem Service und Bündelrabatten punkten. Eine nüchterne Bedarfsanalyse entscheidet, welcher Weg im jeweiligen Fall mehr Wert stiftet.

Ein praktischer Einstieg: Anforderungen präzise erfassen, drei Herstellerbriefings verschicken, technische Rückfragen abwarten, Referenzen verifizieren und danach mit strukturierter Bewertungsmatrix entscheiden. So wird Direktkauf weniger zur Bauchentscheidung und mehr zur belastbaren Investition.

Technische Typen und Einsatzszenarien: Welche Scherenhebebühne passt?

Scherenhebebühnen gibt es in einer erstaunlichen Vielfalt. Die Spannweite reicht von flachen Hubtischen für Montageplätze über schwere Doppelscheren bis zu Fahrzeughebebühnen und Andocklösungen an Rampen. Für eine belastbare Auswahl hilft es, die wichtigsten Typen zu unterscheiden:

– Flachbau-Hubtisch: niedrige Bauhöhe, ideal, wenn keine Grube möglich ist; Paletten können mit Hubwagen aufgefahren werden.

– Doppelschere/Mehrfachschere: für große Hubhöhen bei kompakter Grundfläche, oft in Linienfertigung oder Bühnenbau genutzt.

– Mobil/akkugepuffert: flexible Einsätze ohne feste Zuleitung, z. B. Kommissionierbereiche.

– Schwerlast: Tragfähigkeiten von 5 bis 20 t und mehr, verstärkte Scherenpakete und großflächige Plattformen.

– Fahrzeughebebühne: fahrzeugbezogene Ausführung, flächenbündiger Einbau, spezielle Aufnahmepunkte und Sicherheitslogik.

Leistungsdaten geben die Richtung vor. Tragfähigkeiten beginnen häufig bei 500–1.000 kg und reichen in der Industrie bis weit über 10.000 kg. Übliche Hubhöhen liegen zwischen 800 mm und 1.600 mm; Doppelscheren erreichen 3.000 mm und höher. Die Zykluszeit hängt von Hydraulikleistung und Last ab: 10–40 Sekunden pro Hub sind gängig. Für den Antrieb dominieren elektrohydraulische Systeme (z. B. 400 V AC), ergänzt durch batteriebetriebene Varianten für mobile Aufgaben; deren typische Ladezyklen planen Anwender mit Tagesprofilen und Pausenfenstern.

Umgebungsbedingungen beeinflussen Konstruktion und Schutz. In Außenbereichen bewähren sich feuerverzinkte Oberflächen, salzresistente Lacke oder Edelstahlkomponenten. Staubige oder feuchte Zonen sprechen für höhere Schutzarten und abgedichtete Aggregate. Temperaturfenster sind zu beachten: Hydrauliköle benötigen bei Kälte eventuell Heizelemente, bei Hitze hilft dimensionierte Kühlung. Für die Integration in Materialflüsse sind Sensorik und Kommunikation wichtig: Freigabesignale, Lichtschranken, Positionierabfragen und Schnittstellen (z. B. zu Fördertechnik und SPS) werden am besten bereits im Pflichtenheft festgelegt.

Ein praxisnahes Vorgehen:

– Lastkollektiv definieren (Gewicht, Schwerpunkt, dynamische Kräfte).

– Takt und Zykluszahlen je Schicht festhalten (Auslegung für Dauerbetrieb vs. Intervall).

– Plattformabmessungen und Randbedingungen klären (Auffahrwinkel, Verankerung, Grubentiefe).

– Energieversorgung, Schutzmaßnahmen und Bedienkonzept beschreiben.

So entsteht ein technisches Raster, mit dem sich Angebote sauber vergleichen lassen, ohne Äpfel mit Birnen zu vermischen.

Sicherheit, Normen und Qualität: Was Beschaffer kennen sollten

Sicherheit ist bei Hebetechnik kein Anhängsel, sondern Kern der Investition. In Europa sind mehrere Normen und Rechtsrahmen relevant. Für Hubtische gilt EN 1570‑1 als zentrale Sicherheitsnorm; Fahrzeughebebühnen orientieren sich an EN 1493. Geht es um Personenheben, spielt – je nach Ausführung – die Normenwelt rund um mobile Hubarbeitsbühnen eine Rolle. Hinzu kommen EN ISO 12100 (Risikobeurteilung) und EN 60204‑1 (Elektrische Ausrüstung von Maschinen). Rechtlich maßgeblich ist die CE-Konformität auf Basis der Maschinenrichtlinie 2006/42/EG; perspektivisch wird die neue EU-Maschinenverordnung (EU) 2023/1230 schrittweise relevant. In Deutschland ergänzen DGUV-Vorgaben Prüfintervalle und Betreiberpflichten.

Worauf ist konstruktiv zu achten? Sicherheitsausstattung sollte nicht verhandelbar sein:

– Schlauchbruchsicherung und Überdruckventil als Basisschutz.

– Mechanische Abstützung (Wartungsstütze) für Instandhaltung.

– Fußschutzleisten/Scherenabdeckungen zum Quetschschutz.

– Not-Halt, akustische/optische Warnung, Bewegungsüberwachung.

– Endschalter, Ventiltechnik mit Rückschlagfunktion, ggf. Lastüberwachung.

Eine klare, mehrsprachige Dokumentation (Bedienungsanleitung, Schaltplan, Ersatzteilliste) gehört ebenso dazu wie eine prüfbare EG-Konformitätserklärung.

Qualität zeigt sich im Detail: Materialstärken der Scherenarme, Qualität der Schweißnähte, Präzision der Lagerstellen und Sauberkeit der Schlauchverlegung. Lackaufbauten oder Verzinkung verraten, ob der Hersteller die reale Einsatzumgebung verstanden hat. Bei Aggregaten und Ventilen lohnt der Blick auf Bauteilfreigaben und Ersatzteilpolitik. Prüfungen vor Auslieferung (FAT) mit Protokollen schaffen Transparenz; viele Betreiber planen zusätzlich eine Inbetriebnahmeprüfung (SAT) am Einsatzort. Typische Prüffragen: Wird mit 1,1–1,25-facher Last ein statischer Test durchgeführt? Sind Sicherheitskreise zweikanalig ausgelegt, wo erforderlich? Gibt es eine Einweisung samt Übergabecheckliste?

Auch der Betrieb zählt: Regelmäßige Sicht- und Funktionsprüfungen (z. B. monatlich intern), Wartung durch Sachkundige im 6–12-Monats-Rhythmus und eine saubere Ersatzteilhaltung reduzieren Stillstände. Eine risikobasierte Wartung (Zykluszähler, Ölzustand, Temperatur) hilft, vorbeugend zu agieren statt reaktiv zu reparieren. Wer diese Punkte in die Ausschreibung aufnimmt, erhält vergleichbare Angebote und erhöht die Betriebssicherheit deutlich.

Gesamtkosten, Finanzierung und Lieferkette: Von Anschaffung bis Betrieb

Der Anschaffungspreis ist sichtbar, die Gesamtkosten sind entscheidend. Für einfache Flachbau-Hubtische liegen marktübliche Preise grob im Bereich von wenigen Tausend bis in den unteren fünfstelligen Eurobereich; schwere, kundenspezifische Anlagen bewegen sich deutlich darüber. Fahrzeughebebühnen mit erweiterten Sicherheitsfunktionen und Bodeneinbau liegen – je nach Traglast und Ausstattung – im mittleren bis höheren fünfstelligen Bereich. Doch die Wirtschaftlichkeit entscheidet sich über Jahre: Energie, Wartung, Ersatzteile, Ausfallzeiten und Restwert summieren sich.

Ein pragmatisches TCO-Raster:

– Energie: Hydraulikaggregate zwischen etwa 1,5 und 5,5 kW, reale Verbräuche je nach Last und Hubzeit oft im Zehntel-kWh-Bereich pro Zyklus.

– Wartung: 2–5 % des Anschaffungspreises pro Jahr als Richtgröße, abhängig von Nutzung und Umgebung.

– Verschleiß: Rollen, Lager, Dichtungen, Schläuche – planbar über Zyklen und Sichtprüfungen.

– Stillstandskosten: entgangene Wertschöpfung plus Serviceeinsatz.

– Schulung/Einweisung: kurze, aber wirksame Maßnahme zur Fehlervermeidung.

Finanzierungswege schaffen Flexibilität. Neben Kauf sind Leasing, Mietkauf und Operating-Modelle üblich. Leasing verteilt die Last planbar, Mietkauf führt am Ende zum Eigentum, während Miete projektbezogene Spitzen abfängt. Wichtig sind Laufzeit, Restwertannahmen, Servicepakete und Reaktionszeiten. Garantien reichen häufig von 12 bis 24 Monaten; sinnvoll sind erweiterte Pakete, die Verschleißteile und Vor-Ort-Einsätze abdecken. In der Lieferkette lohnen klare Eckpunkte: Incoterms, Verpackung (Seewasser-Schutz, Kranösen), Transportversicherung, Terminmeilensteine und Abnahmeprotokolle. Je nach Komplexität sind Vorab-Layouts, Fundament-/Grubenpläne und Schnittstellenlisten Teil der Lieferumfänge.

Wer vergleichbare Angebote will, definiert einen konsistenten Anforderungskatalog. Dazu zählen Zeichnungen mit Toleranzen, Lastkollektive, gewünschte Oberflächen, elektrische Daten, Sicherheitslogik, Dokumentationssprache und Prüfumfang. Binden Sie außerdem Servicekriterien ein: Reaktionszeit, Ersatzteilverfügbarkeit in Jahren, Schulungen und digitale Unterstützung (z. B. Online-Dokumente, Ersatzteilportale). So wird aus dem Preisschild eine belastbare Wirtschaftlichkeitsbetrachtung, die den Betrieb in den Mittelpunkt stellt.

Fazit und Praxis-Checkliste: So gelingt der Direktbezug

Direkt vom Hersteller zu beschaffen, zahlt sich aus, wenn Technik, Zeitplan und Service ernst genommen werden. Der Weg dorthin ist kein Sprint, sondern ein sauber strukturierter Prozess – dafür mit spürbarem Gegenwert in Zuverlässigkeit und Effizienz. Konzentrieren Sie sich auf Anforderungen, Normenkonformität, Lebenszyklus und die Qualität des Dialogs mit dem Anbieter. Wenn technische Rückfragen schnell, präzise und lösungsorientiert beantwortet werden, ist das meist ein gutes Vorzeichen für die spätere Zusammenarbeit.

Praktische Checkliste für Einkauf, Werkstattleitung und Industrial Engineering:

– Bedarf präzisieren: Lasten, Hubwege, Zyklen, Umgebung, Einbausituation.

– Normen festhalten: EN 1570‑1/EN 1493, CE, elektrische Standards, Betreiberpflichten.

– Anbieter shortlist: Fertigungstiefe, Referenzen, Dokumentation, Serviceabdeckung.

– Technische Unterlagen anfordern: Zeichnung, Hydraulik-/Elektroschema, Stückliste, Prüfplan.

– Angebot vergleichen: TCO-Sicht, Lieferumfang, Prüfungen, Schulung, Gewährleistung.

– Vor-Ort-Termin vereinbaren: Referenzanlage besichtigen, akustisches/visuelles Verhalten prüfen.

– Abnahme planen: FAT/SAT, Protokolle, Einweisung, Ersatzteilpakete, Wartungsplan.

Verhandlungspunkte mit Augenmaß:

– Zahlungsziele, Abnahmemodalitäten, Lieferfenster und Installationsunterstützung.

– Optionale Upgrades bündeln (z. B. Schutzart, Oberflächen, Sensorik) statt später einzeln nachzurüsten.

– Servicepakete inklusive Reaktionszeiten und Verfügbarkeitszusagen klar definieren.

– Rahmenvereinbarungen für Folgeprojekte schaffen, um technische Standards zu verstetigen.

Wer so vorgeht, reduziert Unschärfen und erhöht die Chance, eine robuste, passgenaue Lösung zu erhalten – ohne nachträgliche Überraschungen.

Kurz gesagt: Eine sorgfältige Vorbereitung, eine transparente technische Diskussion und verbindliche Serviceabsprachen sind die Stellhebel, die den Direktbezug von Scherenhebebühnen zu einer verlässlichen Investition machen. Damit sichern Betriebe Ergonomie, Takt und Qualität – und legen gleichzeitig die Basis für planbare Kosten über den gesamten Lebenszyklus.